Odlévání části průmyslového ventilu je základním kamenem moderní výroby a poskytuje základní komponenty, které zajišťují hladký provoz nespočet systémů po celém světě. Od olejových rafinérií po úpravy vody, ventily regulují tok kapalin, plynů a kalí, což je nezbytné v průmyslových odvětvích, kde je přesnost a spolehlivost prvořadá. Cesta ventilu však začíná dlouho předtím, než dosáhne své konečné aplikace - její tvorba závisí na pečlivém procesu zvaném casting.

Odlévání je ve své nejjednodušší podobě proces nalití roztaveného materiálu do formy, aby se vytvořil specifický tvar. V kontextu částí průmyslového chlopně je tato technika uměním i vědou. Výzva spočívá nejen při utváření materiálu, ale také při zajišťování toho, aby hotový produkt splňoval přísné výkonnostní standardy. Ať už se jedná o bránový ventil ovládající tok páry nebo kulového ventilu, který řídí chemické procesy, integrita každé složky je rozhodující pro bezpečnost a účinnost.

První krok v odlévání části ventilu zahrnuje výběr správného materiálu. Průmyslové ventily jsou často vystaveny extrémním podmínkám - vysokými tlaky, korozivní látky a kolísající teploty. Jako takové se běžně používají materiály, jako je nerezová ocel, uhlíková ocel, bronz a specializované slitiny. Každý materiál má jedinečné vlastnosti, díky nimž je vhodný pro konkrétní aplikace. Například nerezová ocel je ceněna za odolnost proti korozi, zatímco Bronz nabízí vynikající odolnost proti opotřebení v mořském prostředí.

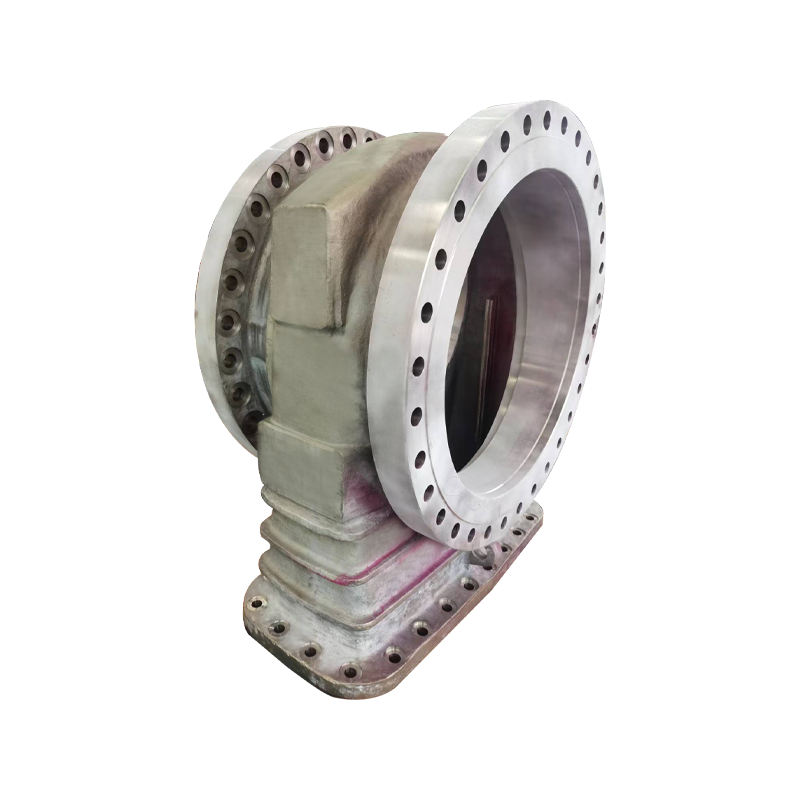

Jakmile je materiál vybrán, další fáze vytváří formu. To lze provést pomocí různých technik v závislosti na složitosti části ventilu a objemu výroby. Obsazení písku je jednou z nejstarších a nejrozšířenějších metod. Zahrnuje to balení písku kolem vzoru za vzniku dutiny formy, která je poté naplněna roztaveným kovem. Odlévání písku je nákladově efektivní a univerzální, takže je ideální pro výrobu velkých, složitých dílů. Pro složitější návrhy nebo vyšší přesnost však může být použito investiční lití (také známé jako obsazení ztraceného vozu). Tato metoda používá voskový model potažený keramikou k vytvoření vysoce detailní formy, což má za následek vynikající povrchové povrchové úpravy a rozměrovou přesnost.

Poté, co je forma připravena, se do něj nalije roztavený materiál. Tento krok vyžaduje přesnost a kontrolu, aby se zabránilo defektům, jako je porozita, smršťování nebo praskliny. Teplota roztaveného kovu, rychlost nalévání a rychlost chlazení hrají klíčové role při určování kvality konečného produktu. Jakmile materiál ztuhne, forma je rozbitá a odhalí surové lití. V této fázi se část podrobí přísné inspekci k detekci jakýchkoli nedokonalostí. Techniky, jako je rentgenové zobrazování, ultrazvukové testování a inspekce penetratu barviva, se používají k zajištění toho, aby odlévání splňovalo průmyslové standardy.

Procesy po odcizení dále zvyšují funkčnost a trvanlivost částí ventilu. Obráběcí operace, jako je vrtání, frézování a broušení Zlepšení rozměrů a povrchové úpravy komponenty. Tepelné ošetření lze také použít ke zlepšení mechanických vlastností, jako je tvrdost a pevnost v tahu. Nakonec jsou přidány ochranné povlaky nebo plošiny - jako jsou epoxidové nebo chrom - přidány k chránění části před faktory prostředí.

Přes technologický pokrok, Odlévání průmyslového ventilu zůstává procesem náročným na práci, který vyžaduje odborné znalosti a pozornost k detailům. Zkušení pracovníci sléváren musí vyrovnat tradiční řemeslné zpracování s špičkovými inovacemi, aby produkovali komponenty, které splňují vyvíjející se potřeby moderního průmyslu. Automatizace a digitální nástroje začaly zefektivnit určité aspekty obsazení, ale lidský dohled zůstává nezbytný.

Jednou z klíčových výhod obsazení je jeho schopnost produkovat vlastní díly přizpůsobené specifickým požadavkům. Na rozdíl od obrábění část z pevného bloku materiálu umožňuje odlévání tvarů téměř sítě, minimalizovat odpad a snížit náklady. Díky této flexibilitě je obzvláště cenná v průmyslových odvětvích, kde standardní řešení mimo spuštění nestačí. Například jaderné elektrárny nebo letecké zařízení mohou vyžadovat ventily určené k provozu za vysoce specializovaných podmínek, což vyžaduje zakázkové odlitky.