Přednost kování ve výrobě ventilů

Kované součásti ventilů jsou vytvářeny mechanickým procesem, kdy je kov tvarován pomocí lokalizovaných tlakových sil. Na rozdíl od lití, které zahrnuje lití roztaveného kovu do formy, kování zjemňuje strukturu zrna kovu a zarovnává jej do tvaru součásti. Výsledkem je součást s výrazně vyšší rázovou pevností, lepší tažností a vynikající odolností proti únavě. V kritických aplikacích řízení toku, jako jsou vysokotlaká parní potrubí nebo chemické zpracování, je strukturální integrita poskytovaná kováním zásadní pro prevenci katastrofických poruch a zajištění dlouhodobé provozní bezpečnosti.

Kritické komponenty vyrobené kováním

Sestava ventilu se skládá z několika vysoce namáhaných částí, které těží z procesu kování. Každá součást musí odolat specifickému mechanickému zatížení a faktorům prostředí.

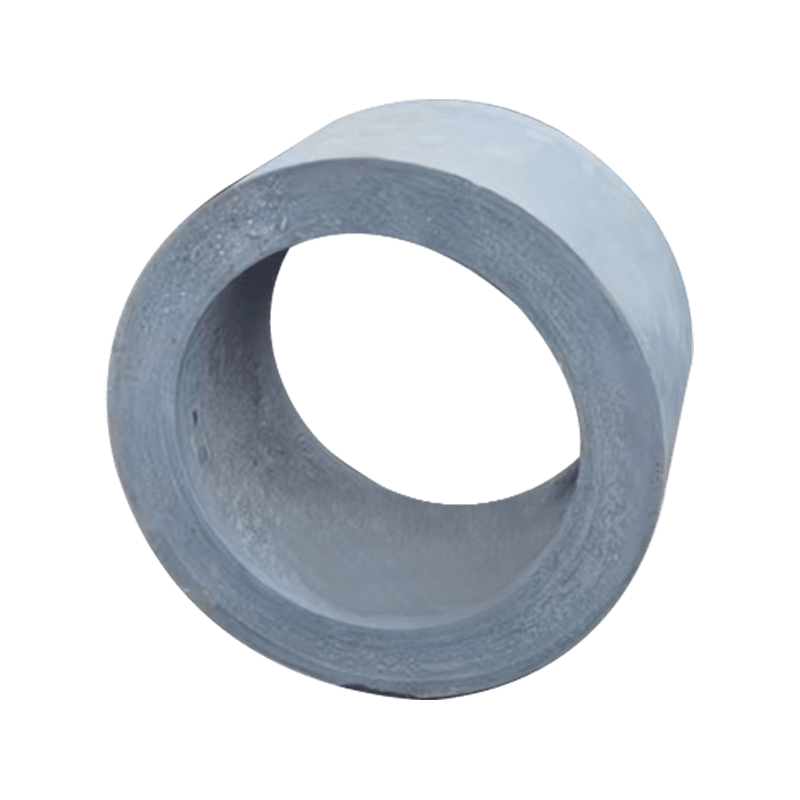

Tělesa ventilů a víka

Těleso je primární tlakovou hranicí ventilu. Kovaná tělesa jsou upřednostňována pro vysokotlaké třídy (jako je ANSI 1500 a 2500), protože nemají poréznost a vady smršťování, které se často vyskytují u odlitků. Kapota, která se připojuje ke karosérii pro uložení vnitřních částí, také vyžaduje hustotu kované oceli, aby se zachovalo nepropustné těsnění při tepelném cyklování.

Představce a čepy

Vřeteno ventilu přenáší pohyb z pohonu na disk nebo kouli. Protože stonky jsou vystaveny vysokému torznímu a tahovému namáhání, používá se kovaná nerezová ocel nebo exotické slitiny, aby se zabránilo střihu. Podobně čepy v kulových ventilech podpírají kouli a musí vydržet velké boční zatížení bez deformace.

Výběr materiálu pro kované díly ventilů

Volba materiálu pro kované součásti do značné míry závisí na přepravovaném médiu a provozní teplotě. Výběr správné slitiny zajišťuje, že ventil zůstane odolný vůči korozi a zachová si své mechanické vlastnosti v průběhu času.

| Kategorie materiálu | Společné známky | Primární aplikace |

| Uhlíková ocel | A105, A350 LF2 | Obecný servis ropy a zemního plynu |

| Nerezová ocel | F316L, F304L | Korozivní chemické prostředí |

| Legovaná ocel | F11, F22, F91 | Vysokoteplotní elektrárny |

| Duplex/Super Duplex | F51, F53, F55 | Aplikace na moři a mořskou vodu |

Klíčové výhody použití kovaných součástí

Ve srovnání s jinými výrobními metodami nabízí kování řadu jedinečných výhod, které se přímo promítají do nižších nákladů na údržbu a delší životnosti průmyslových ventilových systémů:

- Strukturální integrita: Eliminace vnitřních dutin a plynových kapes zajišťuje, že součást zvládne náhlé tlakové rázy bez praskání.

- Snížení plýtvání materiálem: Přesným kováním lze vytvářet tvary „téměř čisté“, což minimalizuje množství potřebného obrábění a snižuje náklady na drahé suroviny.

- Vylepšená odezva tepelného zpracování: Kované kovy reagují předvídatelněji na tepelné zpracování, což umožňuje přesnou kontrolu nad tvrdostí a pevností v tahu v celém dílu.

- Spolehlivost v extrémních teplotách: Kované součásti si zachovávají svou houževnatost v kryogenních provozech a svou odolnost proti tečení v aplikacích s ultravysokými teplotami.

Výrobní standardy a zajištění kvality

Aby byla zajištěna bezpečnost kovaných součástí ventilů, musí výrobci dodržovat přísné mezinárodní normy. Tyto předpisy určují chemické složení, mechanické vlastnosti a zkušební protokoly pro každou vyrobenou šarži. Mezi běžné normy patří ASTM A105 pro výkovky z uhlíkové oceli a ASME B16.34 pro jmenovité tlaky a teploty. Kontrola kvality obvykle zahrnuje nedestruktivní testování (NDT), jako je ultrazvukové testování (UT) pro kontrolu vnitřních vad a Magnetic Particle Inspection (MPI) pro detekci povrchových trhlin. Dodržováním těchto přísných kroků mohou dodavatelé zaručit, že každý kovaný komponent splňuje vysoké požadavky moderního těžkého průmyslu.