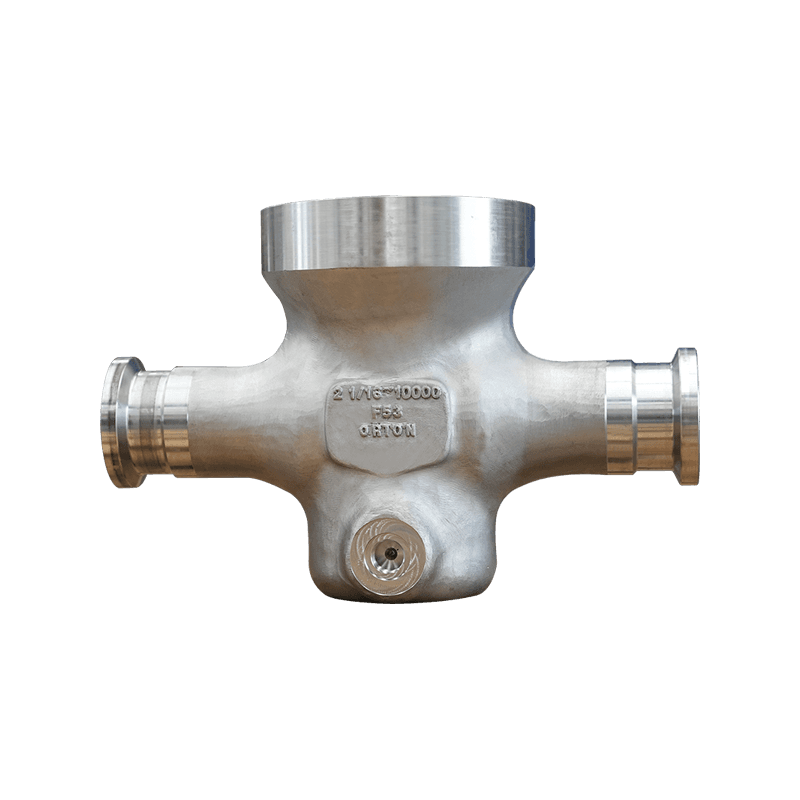

Moderní průmyslová krajina do značné míry spoléhá na účinné a spolehlivé systémy řízení toku kulový ventil je jednou z nejpoužívanějších komponent. Pro integritu a výkon těchto ventilů je nezbytný výrobní proces používaný k výrobě jejich těles a dalších kritických částí. Mezi tyto metody patří Kování kulových ventilů je prvořadý, nabízí významné výhody v pevnosti, odolnosti a celistvosti materiálu oproti alternativním výrobním technikám, jako je lití.

Pochopení kování kulových ventilů

Kování kulových ventilů je kovoobráběcí proces, který zahrnuje tvarování kovu – typicky ocelových slitin, jako je uhlíková ocel, nerezová ocel nebo speciální slitiny – pomocí tlakových sil. Materiál se zahřeje do plastického stavu a poté se zatlouká nebo lisuje do předem navrženého tvaru pomocí matric. Tento proces se liší od lití, kde se roztavený kov nalévá do formy a nechá se ztuhnout.

Výhoda mikrostruktury

Klíčová výhoda vyplývající z Kování kulových ventilů spočívá v jeho schopnosti zjemnit a orientovat strukturu zrna kovu. Když je kov deformován pod tlakem, vnitřní tok zrna sleduje obrys tvaru ventilu. Tento nepřerušovaný tok zrna eliminuje vnitřní dutiny, pórovitost a smrštění, které mohou narušit lité součásti.

- Vylepšená síla: Zarovnaná struktura zrna má za následek zejména vynikající mechanické vlastnosti pevnost v tahu a odolnost proti únavě . Kované kulové kohouty snesou vyšší tlaky a provozní namáhání.

- Zlepšená tažnost a houževnatost: Zhuštění materiálu zlepšuje odolnost ventilu proti nárazu a zlomení, díky čemuž je spolehlivější v náročných aplikacích.

- Konzistence: Kování poskytuje vynikající rozměrovou konzistenci a jednotnou strukturu kus od kusu, což je zásadní pro zajištění kvality ve velkosériové výrobě.

Kroky procesu kování kulového ventilu

Proces vytváření těla ventilu skrz Kování kulových ventilů je pečlivě kontrolován, aby bylo zajištěno, že konečný produkt splňuje přísné průmyslové standardy (jako je API, ASME a ISO).

- Příprava materiálu: Vysoce kvalitní surovina (tyčový materiál nebo sochor) se nařeže na požadovanou velikost a zkontroluje se chemické složení.

- Vytápění: Kovový blok je stejnoměrně zahříván v indukční nebo plynové peci na svou specifickou teplotu kování, čímž je zajištěno, že dosáhne optimálního plastického stavu bez přehřátí.

- Předtvarování (volitelné): Někdy se provádějí mezikroky kování pro úpravu materiálu před dosažením konečného tvaru.

- Kování (proces zápustky): Zahřátý předvalek se umístí do dutiny formy a výkonný lis nebo kladivo vyvine extrémní tlak. Tato jedno- nebo vícestupňová operace tvoří tělo ventilu, přírubové spoje a další prvky.

- Ořezávání: Přebytečný materiál, známý jako flash, se z kované součásti odřízne.

- Tepelné zpracování: Kované tělo často prochází následným procesem tepelného zpracování (jako je normalizace nebo kalení a temperování), aby se optimalizovaly jeho mechanické vlastnosti a zmírnilo se vnitřní pnutí způsobené během kování.

- Obrábění: Kovaná součást je poté opracována na konečné rozměrové tolerance, což zahrnuje přesné operace, jako je vrtání, závitování a dokončování dosedacích ploch a vrtání.

Aplikace kovaných kulových kohoutů

Díky vynikající pevnosti a integritě, kterou poskytuje Kování kulových ventilů , kované ventily jsou preferovanou volbou pro kritické a vysoce náročné aplikace v několika průmyslových odvětvích:

- Ropa a plyn: Široce se používá v potrubích, rafinériích a pobřežních plošinách, kde jsou běžné vysoké tlaky, korozivní média a teplotní extrémy.

- Výroba energie: Nezbytné pro parní a vodní systémy v konvenčních a jaderných elektrárnách.

- Chemické a petrochemické zpracování: Ideální pro manipulaci s nebezpečnými, těkavými nebo vysoce korozivními kapalinami, kde je únik nebo selhání nepřijatelné.

- Vysokotlaké služby: Jakákoli aplikace vyžadující ventily dimenzované pro tlakovou třídu vysoké třídy (např. třída 600, 900, 1500 a 2500) bude typicky specifikovat kované tělo.

Stručně řečeno, zatímco lití zůstává životaschopnou a levnější možností pro mnoho univerzálních ventilů, Kování kulových ventilů poskytuje nesmlouvavý krok v kvalitě a spolehlivosti pro náročné průmyslové služby. Vylepšená pevnost materiálu a strukturální integrita zajišťují delší provozní životnost a především vyšší stupeň bezpečnosti pro personál a procesy.