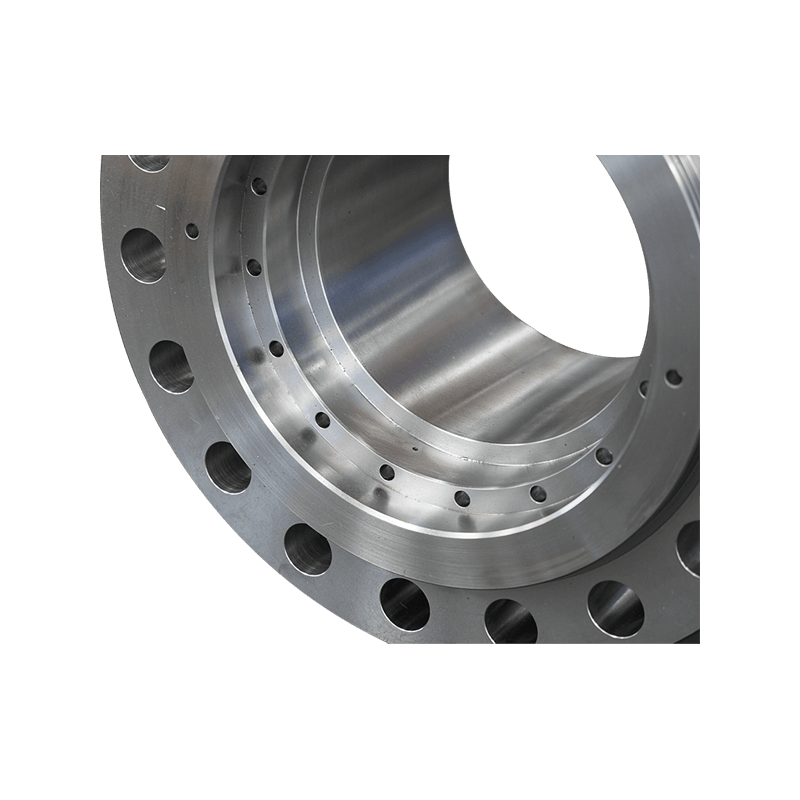

Výroba díly obrobených ventilů Zahrnuje sofistikovanou směs tradičních technik obrábění a pokročilých počítačově řízených procesů. Cílem je transformovat suroviny - jako je nerezová ocel, uhlíková ocel, mosaz a různé slitiny - do vysoce přesných a funkčních složek ventilu, jako jsou těla, kapoty, stonky, disky a sedadla.

Výběr materiálu: Základ kvality

Před zahájením jakéhokoli obrábění musí být vhodný materiál vybrán na základě zamýšlené aplikace ventilu, provozního tlaku, teploty a korozivity tekutiny, kterou zvládne. Tato volba významně ovlivňuje použité obráběcí procesy a nástroje. Například exotické slitiny používané ve vysoce výkonných aplikacích vyžadují specializované nástroje a pomalejší rychlosti obrábění ve srovnání s běžnějšími materiály.

Hrubé obrábění: formování základů

Počáteční fáze obrábění často zahrnují hrubé obrábění operace. Tato fáze se zaměřuje na rychlé odstranění velkého množství materiálu, aby se komponenta přiblížila konečnému tvaru. Mezi běžné techniky patří:

-

Řešení: Používá se pro řezání suroviny na zvládnutelné polotovary.

-

Turning (soustruh obrábění): U válcových částí, jako jsou stonky a mezery, soustruh otáčí obrobku, zatímco řezací nástroj odstraňuje materiál.

-

Frézování: Používá se pro výrobu plochých povrchů, slotů a složitých geometrií na komponentách, jako jsou tělesa ventilu. K tomu se často používají velké, víceosé frézovací stroje.

Tyto hrubé procesy zanechávají značné množství materiálu pro následné dokončovací operace, což zajišťuje, že jakékoli povrchové nedokonalosti nebo napětí materiálu z počátečního řezání jsou později odstraněny.

Přesné obrábění: Dosažení těsných tolerancí

Jakmile je vytvořen základní tvar, Přesné obrábění Přebírá se k dosažení kritických rozměrů, povrchových úprav a těsných tolerance potřebných pro provoz ventilu. To je místo, kde svítí pravé umění komponent obrábění ventilů, často využívající počítačové numerické ovládání (CNC) strojů pro bezkonkurenční přesnost a opakovatelnost.

-

CNC Turning: Moderní CNC kongistruje přesně ovládat pohyb řezacích nástrojů, což umožňuje produkci složitých prvků na stoncích, sedadlech a dalších rotačních komponentách s výjimečnou přesností. To zahrnuje funkce, jako je řezání nití, drážkování a přesná kontrola průměru.

-

CNC frézování: U těl ventilů a kapoty mohou víceosé stroje CNC frézovat složité operace a vytvářet přesné otvory pro šrouby, průchody tekutin a montážní povrchy. Schopnost stroje na více osách současně zkracuje dobu nastavení a zlepšuje přesnost.

-

Broušení: Pro extrémně těsné tolerance a vynikající povrchové povrchové úpravy, zejména na kritických těsnicích površích, jako jsou sedadla ventilu a disky, jsou broušení nezbytné. Broušení používá abrazivní kola k odstranění malého množství materiálu, což má za následek velmi hladké a přesné povrchy, které jsou zásadní pro prevenci úniku.

-

Honí a lapování: Tyto superfinishingové procesy se používají k dosažení ještě jemnějších povrchových povrchů a rozměrové přesnosti na kritických plochách páření. Honing se často používá pro vnitřní válcové povrchy, zatímco lapování vytváří extrémně ploché a hladké vnější povrchy, což zvyšuje integritu těsnění ventilu.

Během těchto přesných operací se používají vysoce specializované řezací nástroje, často vyrobené z karbidu, keramiky nebo diamantových hrotů, k zvládnutí různé tvrdosti a abrazivitě materiálů ventilů.

Kontrola kvality: Zajištění výkonu

Po obrábění, každý Část sestavy ventilu podléhá přísným kontrolám kontroly kvality. To zahrnuje:

-

Rozměrová inspekce: Pomocí mikrometrů, třmen, měřicích strojů souřadnic (CMMS) a optických komparátorů, aby se ověřily, že všechny rozměry splňují specifikace.

-

Analýza povrchu povrchu: Posouzení drsnosti obrobených povrchů, aby bylo zajištěno optimální utěsnění a výkon.

-

Ověření materiálu: Potvrzení složení materiálu prostřednictvím spektrografické analýzy nebo jiných metod.

-

Nedestruktivní testování (NDT): Techniky, jako je inspekce magnetických částic, testování penetrantů kapaliny a ultrazvukové testování, se používají k detekci vnitřních nebo povrchových defektů, které by mohly ohrozit integritu složky.

Tento pečlivý proces inspekce zajišťuje každý Přesná složka ventilu s přesností je vhodný pro účely a přispěje ke spolehlivému provozu konečné sestavy ventilu.

Budoucnost obrábění komponent ventilu

Průmysl se nadále vyvíjí s pokrokem v technologii obrábění. Aditivní výroba (3D tisk) začíná hrát roli, zejména pro prototypování a komplexní vnitřní geometrie, které se obtížně konvenčně strojovány. Robotická automatizace při manipulaci s materiálem a obráběcí operace se také stává převládajícím, což dále zvyšuje účinnost a konzistenci při výrobě vyrobené prvky ventilu .

Obrácení částí ventilu je důkazem přesného inženýrství, kde každý řez a každý povrch přispívá k výkonu a bezpečnosti kritické průmyslové infrastruktury.