Fanging je základní proces zpracování kovů, který zahrnuje tvarování kovu nanesením lokalizovaných tlakových sil, obvykle skrze kladivo nebo lisování. Tento proces zvyšuje sílu, trvanlivost kovu a odolnost proti únavě zdokonalováním jeho struktury zrn a odstraněním vnitřních defektů. Ve světě kování vyniká dvě primární metody: Otevřená kování a uzavřená kování . I když se oba snaží o transformaci kovu, výrazně se liší ve svém přístupu, nástrojích a vlastnostech konečného produktu.

Open Die Fanging: Umění neomezeného tvarování

Otevřená kování , často označovaný jako „volný kování“ je proces formování kovů, kde je obrobku tvarován mezi několika zemřemi, které materiál zcela neoblomí. Místo toho zemře (obvykle ploché nebo s jednoduchými obrysy) opakovaně zasáhnou a stlačují kov, což mu umožňuje proudit a rozšiřovat se směry kolmo k aplikované síle. Provozovatel průběžně manipuluje a přemístí obrobku během procesu, což postupně dosahuje požadovaného tvaru.

Jak to funguje

Při otevřeném kování je vyhřívaný kovový sochory umístěn na stacionární nižší matrici. Horní matrice, připevněná k kladivu nebo stisknutí, pak sestupuje a aplikuje sílu na materiál. Jak se kov deformuje, šíří se ven. Operátor se otáčí a manipuluje s obrobkem mezi tahy, což umožňuje různé operace, jako je rozrušení (snižující se délka, zvyšující se průřez), ozubené (zmenšení tloušťky, zvyšující se délka) a piercing. Tento iterační proces zdokonaluje vnitřní strukturu zrn a zlepšuje takové mechanické vlastnosti.

Výhody otevřené kování

-

Schopnost velké části: Otevřená kování na matrici je ideální pro výrobu velmi velkých a těžkých složek, někdy váží několik tun nebo více, protože neexistují žádná přísná omezení uložená velikostí smrti.

-

Flexibilita a přizpůsobení: Absence plně uzavřených zemí umožňuje větší flexibilitu při tvarování a schopnost produkovat vlastní nebo jednorázové díly s různými geometriemi. Díky tomu je vhodný pro prototypy a produkci s nízkým objemem.

-

Vylepšené vlastnosti materiálu: Neustálá práce kovu během otevřené kování po ruce vede k vynikajícímu toku zrna, zlepšení mikrostruktury, snížení porozity a zvýšené mechanické vlastnosti, jako je odolnost proti únavě a síla nárazu.

-

Nižší náklady na nástroje: Mnohoby použité při otevřené kování jsou jednodušší a levnější produkovat ve srovnání se složitými zemími potřebnými pro uzavřenou kování.

-

Snížený odpad materiálu (pro jednoduché díly): Pro jednoduché tvary lze přebytek přebytečného materiálu často přepracovat, což vede k menšímu odpadu.

Nevýhody otevřeného kování

-

Přesnost nižší dimenze: Dosažení těsných tolerancí s otevřeným kováním může být náročné a často vyžaduje, aby následné obráběcí operace splňovaly přesné rozměry.

-

Méně efektivní pro komplexní tvary: Vytváření vysoce složitých nebo složitých geometrií je obtížné a časově náročné s otevřeným kováním, protože se silně spoléhá na dovednosti obsluhy.

-

Vyšší pracovní náklady: Proces je náročný na práci kvůli potřebě nepřetržité manipulace s obrobením kvalifikovanými operátory.

-

Pomalejší míra produkce: Otevřená kování je obecně pomalejší proces ve srovnání s uzavřeným kováním, takže je méně vhodné pro výrobu s vysokým objemem.

Aplikace otevřeného kování

Otevřená kování na matrici se běžně používá pro velké, těžké komponenty, kde je prvořadá vysoká pevnost a strukturální integrita. Příklady zahrnují:

-

Průmyslové šachty a vřetena: Pro výrobu energie, těžbu a těžké stroje.

-

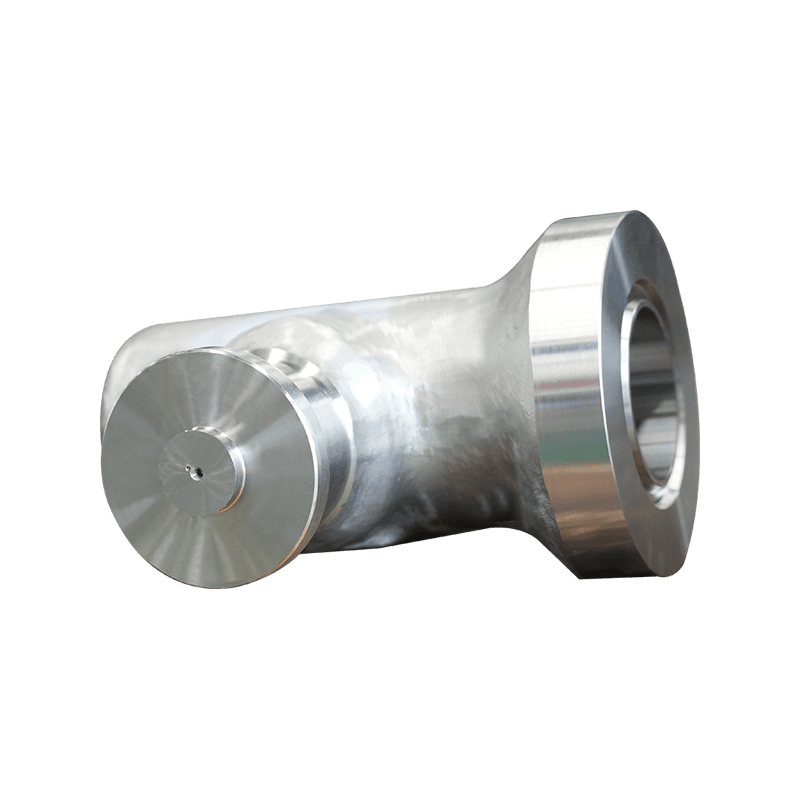

Prsteny a válce: Používá se v tlakových nádobách, turbínách a leteckých aplikacích.

-

Mezery a bloky: Předlisky pro další zpracování nebo jako hotové komponenty v různých průmyslových odvětvích.

-

Komponenty nástrojů: Mnoho, mandrely a další nástroje, které vyžadují vysokou sílu.

Uzavřená kování na matrici: přesnost a opakovatelnost

Uzavřená kování , také známý jako „kování dojem“, zahrnuje umístění vyhřívaného kovového sochoru do dutiny zemřít, která materiál zcela uzavírá. Kov je poté podroben vysokotlakému nebo vícenásobnému dopadu na kladivo, nutí jej proudit a vyplňovat složité obrysy dojmu. Malé množství přebytečného materiálu, nazývaného „blesk“, je vytlačeno z dutiny smrti, což naznačuje, že zemřít byla plně naplněna. Tento záblesk je později oříznut.

Jak to funguje

Proces začíná přesně vyrobenou sadou zemře, obvykle sestávající z horní a dolní matrice, každá se specifickým dojmem, který je součástí tvaru finálního produktu. Vyhřívaný kovový sochory je umístěn do spodní matrice a horní zemní se sestupuje a tlačí kov do dutiny smrti. Kov protéká pod obrovským tlakem a vyplňuje každý detail smrti. Postupně dosáhnou konečného tvaru, optimalizaci toku materiálu a životnosti smrti může být použito více dojmů.

Výhody uzavřené kování

-

Vysoká dimenzní přesnost a opakovatelnost: Uzavřená kování na kování produkuje díly s těsnými tolerancemi a vynikající povrchovou úpravou, což minimalizuje potřebu následného obrábění. Díky tomu je ideální pro hromadnou výrobu identických částí.

-

Složité geometrie: Schopnost vytvářet složité dojmy pro matrici umožňuje produkci složitých tvarů, které by bylo náročné nebo nemožné dosáhnout s otevřenou kování.

-

Vynikající mechanické vlastnosti: Stejně jako otevřená kování zemřel, uzavřená kování zemí zdokonaluje strukturu zrn, což vede ke zvýšené síle, tažnosti a nárazovému odporu. Řízený tok zajišťuje optimální orientaci zrna.

-

Snížený odpad materiálu (pro složité díly): Zatímco je produkován Flash, celkové využití materiálu pro komplexní tvary může být efektivní díky přesnému tvarování.

-

Vysoká míra výroby: Jakmile jsou provedeny, může být uzavřená kování na kování vysoce automatizovaná, což vede k rychlým výrobním cyklům a výkonu s vysokým objemem.

Nevýhody uzavřeného kování

-

Vysoké náklady na nástroje: Konstrukce a výroba komplexu, přesně obrobených zemí, jsou drahé, takže uzavřená umírání kování méně nákladově efektivní pro běhy nebo prototypy s nízkým objemem.

-

Omezení velikosti: Velikost dílů produkovaných uzavřeným kováním je omezena kapacitou konglingového zařízení a schopností vytvářet velké, složité zemřít.

-

Méně flexibilní: Jakmile jsou zemřeny, jsou specifické pro konkrétní část. Jakékoli změny designu vyžadují nové zemřít, zvyšování nákladů a dodací lhůty.

-

Potenciál pro tvorbu blesku: Při kontrole, tvorba blesku vyžaduje operaci ořezávání a přidává malý krok k celkovému procesu.

Aplikace uzavřené kování

Uzavřená kování na matrici se značně používá pro komponenty vyžadující vysokou pevnost, přesnost a konzistentní kvalitu ve vysokých objemech. Mezi běžné aplikace patří:

-

Automobilové komponenty: Klikové hřídele, ojnice, ozubená kola, klouby řízení a odpružební části.

-

Letecký průmysl: Čepele turbíny, komponenty přistávacího zařízení a strukturální části, kde je poměr pevnosti k hmotnosti kritický.

-

Olej a plyn: Komponenty vrtáku, tělesa ventilu a příruby, které odolávají vysokým tlakům a drsným prostředím.

-

Ruční nástroje: Klíče, kleště a další nástroje, které vyžadují trvanlivost.

-

Zemědělské stroje: Komponenty vyžadující robustní výkon v náročných podmínkách.

Výběr procesu správného kování

Volba mezi otevřenou die a uzavřenou kování zemřelo na několika kritických faktorech:

-

Velikost a složitost dílu: U velkých, jednoduchých částí nebo vlastních komponent je často preferovanou volbou otevřená kování. U menších složitých částí vyžadujících vysokou přesnost je vhodnější uzavřená kování.

-

Objem výroby: Produkce nízkého objemu nebo prototypu upřednostňuje otevřené kování z důvodu nižších nákladů na nástroje. Výroba s vysokým objemem velmi těží z efektivity a opakovatelnosti uzavřeného kování.

-

Požadavky na tolerance: Pokud jsou rozhodující těsné tolerance a vynikající povrchovou úpravu, uzavřená kování je jasným vítězem. Otevřená kování s matricí často vyžaduje další obrábění.

-

Vlastnosti materiálu: Zatímco oba procesy zvyšují mechanické vlastnosti, specifické charakteristiky toku a výsledná struktura zrna mohou ovlivnit volbu pro určité kritické aplikace.

-

Náklady a dodací lhůta: Náklady na nástroje a dodací lhůty pro výrobu matrice jsou významné úvahy, zejména pro uzavřenou matrici.

Závěrem lze říci, že jak otevřená die, tak uzavřená kování jsou neocenitelné techniky zpracování kovů, z nichž každá nabízí zřetelné výhody pro konkrétní výrobní potřeby. Pochopení jejich rozdílů je klíčem k výběru nejvhodnější metody kování pro dosažení optimálních vlastností materiálu, přesnosti rozměru a efektivity nákladové efektivity pro danou aplikaci.